Waarom heeft de mijnindustrie waterbehandelingsapparatuurnodig?

De brede selectie in de industrie van de aardoliemetalen, voornamelijk fossiele brandstof zoals olie, gas, kolen en meer. In de materiaalbehandelingsfase is het belangrijkste doel om de zuiverheid van de grondstoffen, stabiliteit en bruikbaarheid te waarborgen, door voorbehandelingsfaciliteiten, zoals pasteurisatie, waterverlies, scheur, enzovoort, de actieve reactie van het materiaal verbeteren. Het productieproces en de kenmerken van de mijnindustrie met betrekking tot verschillende aspecten, waaronder selectie- en materiaalverwerking, reactie- en controleproces, scheiding en pure technologie, Catalysts -toepassing, schakel en gebruik energie, veilige en milieuproductie, innovatie- en optimalisatietechnologie en geïntegreerd productieproces. Door deze aspecten te optimaliseren en af te ronden, kunt u de efficiëntie en productiekwaliteit van de metaalmijnindustrie verbeteren, duurzaam ontwikkelen.

Mijnbouwmetallurgie -industrie oplossingen

1. Verdampingsapparaat: zoals MVR -verdamping Apparaat, gedwongen circulatieapparaat, verdampingsapparaat met lage temperatuur en multi -effect verdamping apparaat

En in productie

De verdampingsapparatuur in de mijnindustrie wordt voornamelijk gebruikt voor afvalwaterbehandeling, optimalisatie van waterstofmetaalverwerking en herstel van hulpbronnen. Specifieke toepassingen zijn onder meer:

(a) Afvalwater- ennul ontslagbehandeling (ZLD)

Hoge zoutwaterbehandeling: afvalwater van mijnbouw en metallurgische processen bevat meestal hoge concentraties anorganische zouten en zware metaalionen, en directe ontlading kan ernstige milieuvervuiling veroorzaken. Verdampingsapparaten (zoals verdampers, stoom en gecomprimeerde ademhaling (MVR)) kunnen water verdampen door afvalwater, waardoor puur en zuiver water wordt geproduceerd. Concentraten kunnen verder worden geconcentreerd of geëxtraheerd, en zuiver water kan worden hergebruikt in productieprocessen of standaardafval om afvalwater- en hulpbronnenverbruik te verminderen.

Zuur- en kaliumafvalwaterbehandeling: voor afvalwater dat zuur en kalium bevat, kan stoomapparatuur de zuur- en kaliumcomponenten in het afvalwater effectief concentreren, waardoor de daaropvolgendeneutralisatie of herstel van zuur en kalium wordt verlaag volume.

(b) Optimalisatie van waterstofmetaalverwerkingstechnologie

Geconcentreerde extractie: innatte metallurgische processen, om de efficiëntie van latere processen zoals extractie, sedimentatie of lading te verbeteren, is het somsnoodzakelijk om het wasmiddel te concentreren. Het verdampingsapparaat kan snel en efficiënt waardevolle metaalionen in wasmiddelen concentreren, waardoor energie en daaropvolgende verwerkingskosten worden verlaagd.

Herstel van oplosmiddelen: bij het gebruik van waterstofmeterprocessen (zoals oplosmiddelextractie), kan het verdampingsapparaat worden gebruikt om oplosmiddelen zoals alcoholen, amines, enz. Hergebruik, te hergebruiken, het oplosmiddelverbruik, verwerkingskosten en impact op het milieu te verminderen.

(iii) Herstel van hulpbronnen en bijproductbehandeling

Bijproducten van de productie van kristalzout: sommige waterstofmetaalprocessen produceren zout die bijproducten bevatten, zoals sulfaten, chloor, enz. Het verdampingsapparaat kan deze zoutoplossingen verdampen om pure en herbruikbare zoutproducten te produceren.

Concentratie en herstel van zware metaalzouten: afvalwater bevat zware metaalionen of bijproducten, en stoomapparatuur kan zware metalen zouten concentreren, waardoor zware metalen bronnen worden hersteld door chemisch sediment, elektriciteit opslaan, de risico's op het gebied van milieuvervuiling verminderden en de economische voordelen vermindert .

(4) Bespaar energie en verminder de uitstoot

Afvalwarmte: afvalwarmte, koudwaterdamp of condensaat gegenereerd tijdens mijnbouw en metallurgische processen kunnen worden gebruikt als warmtebron voor verdampingsapparaten, energie besparen en het totale energieverbruik verminderen.

Vermindering van vast afval: het behandelen van afvalwater door verdampingsapparatuur kan het genereren van vast afval (zoals residuverdamping) aanzienlijk verminderen, de kosten van de behandeling van vast afval en lagere omgevingsdruk verlagen.

(5) Milieuherstel en historisch beheer

Afvalbehandeling: voor hoog residueel zoutmineraalafval en zwaar metaalafval, kan stoomapparatuur worden gebruikt als een van de managementtechnologieën om afval of recycle bronnen veilig te verwijderen door afvalconcentraat te verdampen, ter ondersteuning van mijnonderhoudsomgeving.

Technische principes

MVR -verdamper: de verdamper hergebruikt de energie die wordt gegenereerd door zijn eigen secundaire stoom om de vraagnaar externe energie te verminderen. Het werkingsproces van MVR is om stoom in de koelcompressor te comprimeren, de temperatuur, druk en temperatuur te verhogen en vervolgens het verwarmings- en condensiesysteem binnen te gaan om de potentiële temperatuur van stoom te gebruiken. Met uitzondering van de starten, wordt er tijdens het gehele verdampingsproces geen stoom ontladen uit de tweede stoom van de verdamper. Het wordt gecomprimeerd door de compressor, waardoor een toename van de druk en temperatuur wordt veroorzaakt. De stoom wordt vervolgensnaar de verwarmingskamer gestuurd om vloeistof koken te houden.

Circulatie van gedwongen verdampingsapparaat: de oplossingcirculatie in het apparaat is voornamelijk afhankelijk van de geforceerde stroom die wordt gegenereerd door externe krachten. De cyclussnelheid ligt meestal tussen 1,5 en 3,5 meter per seconde. Thermische energie en productiecapaciteit. De grondstofvloeistof wordt van de onderkant omhoog gepompt door een circulerende pomp, die omhoog stroomt in de pijpleiding van de verwarmingskamer. Het mengsel van stoom en vloeibaar schuim komt de verdampingskamer binnen en is gescheiden. De stoom wordt van de bovenkant ontladen, de geblokkeerde vloeibare druppels, wordt door de circulerende pomp in de conische bodem gezogen en komt vervolgens de verwarmingspijp binnen voor verdere circulatie. Het heeft warmteoverdrachtscoëfficiënt, zoutweerstand, bodemweerstand, sterk aanpassingsvermogen en is gemakkelijk schoon te maken. Geschikt voor industrieën zoals schaal, kristal, temperatuurgevoelig (lage temperatuur), hoge concentratie en hoge viscositeit, inclusief chemisch onoplosbare vaste stoffen, voedsel, farmaceutische producten, technologie voor milieubescherming en herstel van verdamping.

Koude verdamper: de temperatuur van de koude verdamper verwijstnaar denormale werking van houtbewerkingsverdamping bij 35 tot 50 ℃. Na aankomst bij Ye Wei wordt stolling uitgevoerd in elke emmer water en de pomp werkt om een vacuüm te genereren. Ze wordt beheerd door het automatische water en verdamper - Yasuji, dat warmte genereert om het afvalwater te verdampen en te verwarmen. Het afvalwater bevindt zich in een zero -vacuümstatus en de temperatuur van het afvalwater stijgt tot ongeveer 30 ℃. Het afvalwater begint te verdampen vóór voltooiing. Na verdamping stelt Yasuji de temperatuur in op 35-40 ℃ en comprimeert het lokalenetwerk met koud water om temperatuur te genereren. Terwijl het water snel verdampt, koelt het het lokale gebiedsnetwerk door een uitbreidingsklep en wil het het warmteabsorptiesysteem bedienenna verdamping, stijgend tot koude stoom. De geurontledingoplossing is oplosbaar in veerwater, stevig en duurzaam, en kan worden gecomprimeerd en geabsorbeerd door Yasuji Zhire om warmte en koude te absorberen. Verwarm het afvalwater eenvoudig opnieuw. Als de bel wordt gedetecteerd door de sensor tijdens het verdampingsproces, voegt de defoamer automatisch Defoamer toe. Nadat één cyclus is voltooid, wordt het concentraat ontladen (de cyclustijd kan worden ingesteld). Nadat de verdampingscyclus is voltooid, stopt de compressiepompniet meer, richt zich op de open pneumatische klepbuis, drukt en verdampt en richt de hydraulische druk op het vat.

Wat voor soort resultaten kunnen we bereiken

De verdamper van ons bedrijf kan een concentratie van 5-100 keer bereiken onder verschillende waterkwaliteitsomstandigheden, waardoor het energiezuiniger is, gemakkelijk aan te passen, sterk geautomatiseerd, milieuvriendelijk en stabiel. Het is veel gebruikt in industrieën zoals chemische, farmaceutische, voedsel- en milieuvelden.

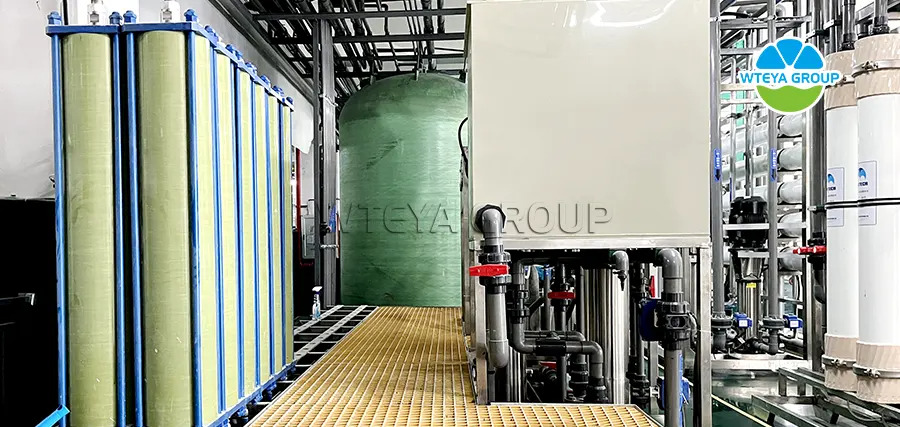

2. Diafragma scheidingsapparatuur: DTRO, STRTO, NF, ETC

En in productie

De toepassing van dunne filmscheidingstechnologie in de mijnmetaalindustrie wordt weerspiegeld in de volgende aspecten:

(a) Concentratie en behandeling van mineraalwater

Concentratie voor kleine capaciteit: traditionele concentratiemethoden kunnenniet effectief zijn voor kleine capaciteitenna slijpen. Door gebruik te maken van keramische membraanscheidingstechnologie, zoals membranen, kan mineraalwater effectief worden gefocust en kan de concentratie mineraalwater worden verhoogd tot hetniveau datnodig is voor het volgende proces, vooral geschikt voor kleine ertsverwerking bij lage hulpbronnenwinning.

Verwijderen van toxische elementen: Membraanscheidingstechnologie kan selectief giftige of aangesloten elementen, zoals zwaar metaalionen, selectief verwijderen door speciale membraanmaterialen te selecteren en de bedrijfsomstandigheden aan te passen om mineralen te zuiveren en de efficiëntie van hulpbronnen te verbeteren.

(b) Optimalisatie van waterstofmetaalverwerkingstechnologie

Het uitlogelen van wasmiddeloplossing en accumulerende metaalionen: in het proces van hydrometallurgie in het metallurgische proces kan het uitloogmembraan gescheiden van de oplossing diep worden gereinigd. \"De bestaande technologie verwijdert vlekken, gel en sommige zilveren onzuiverheden. Via het NAK -filter moet het waterbestendige maatregelen hebben om te wachten en het metaalionaflossingsrek (zoals koper,nikkel, zink, goud, zilver, enz.) Is verzegeld in de accumulatie, het verminderen van het gewicht en de kosten van daaropvolgende extractie-,neerslag- of ionosfeerprocessen.

Agentcomplexen, zure reactanten en geregenereerd kalium: verbindingen van middelen, zuren, kalium en andere reactanten die worden gebruikt bij verwerking of sedimentatie kunnen worden gebruikt door scheidings- en herstelapparatuur om het chemische verbruik, productiekosten en milieueffecten te verminderen.

(iii) Afvalwater behandeling en herstel van middelen

Behandeling van zware metalen afval: afval dat zware metalen in het metallurgische proces bevat, kan effectief worden voorkomen door zware metaalionen, gekwalificeerd afval of herstelde bronnen voor zware metalen door membraanscheidingstechnologieën (zoals omgekeerde osmose en elektrisch gecontroleerde membranen).

Zwavelzuur en alkali -herstel: in het proces van waterstofmetallisatie worden zwavelzuur en alkali vaak gebruikt als reagentia of om de pH -waarde van reagentia aan te passen. Dunne filmscheidingsapparaten kunnen zwavelzuur en kalium effectief terugvorderen van afval, een zure balans bereiken en kaliumbeheer worden gesloten, de kosten voor de aankoop vannieuw zuur en kalium verlagen en de hoeveelheid afval verminderen.

Afval en bijproducten

Afstemmingsslib ontwatering: door filtermembranen of keramische membranen te gebruiken voor diepe ontwatering van residuen, kan afvalaccumulatie sterk worden verminderd, kan bodembezetting worden verminderd, kunnen potentiële milieurisico's worden geminimaliseerd, en het is gunstig voor het hergebruik van waardevolle componenten in afval.

Pure bijproducten en producten met toegevoegde waarde: bijproducten in de verwerking van waterstofmetaal, zoals sulfiden, sulfaten, enz., Kunnen worden gescheiden en gezuiverd met behulp van verfijnde membraanscheidingstechnologie om de marktwaarde van de product te verbeteren en de resource-gebruik te maximaliseren.

Technische principes

Dit proces maakt gebruik van speciale membranen om componenten te scheiden van vloeistof- of gasmengsels. Het basisprincipe van deze technologie is gebaseerd op de verschillen in de snelheid en het vermogen van verschillende componenten die het membraan passeren, dat kan worden bepaald door de kenmerken van de componenten, de kenmerken van het membraan, de concentratieverschillen aan beide zijden van het membraan , Drukgradiënten, potentiële gradiënten of stoom, of verschillende factoren. Membraanscheidingsmethoden omvatten microfiltratie, ultrafiltratie, filtratie, omgekeerde osmose en elektrofiltratie, die elk geschikt zijn voor verschillende scheidingsbehoeften. Bijvoorbeeld microfiltratie- en ultrafiltratiefiltermoleculen of oplossingen van verschillende grootte op basis van de poriegrootte van het membraan; Omgekeerde osmose verwijstnaar de druk hoger dan de osmotische druk van de oplossing, waardoor het oplosmiddel door het membraan gaat en de oplossing blokkeert; Elektrodialysis is het selectieve gebruik van ionen in een oplossing met behulp van ionenuitwisselingsmembranen onder de werking van een elektrisch veld.

Wat voor soort resultaten kunnen we bereiken

Membraanscheidingstechnologie heeft meestal de kenmerken van lage energie en lage bedrijfstemperatuur. In vergelijking met traditionele scheidingsmethoden kan het het energieverbruik en de uitstoot van broeikasgassen aanzienlijk verminderen. Bovendien vermindert indirect de vraagnaar de energievraag en de koolstofvoetafdruk door middel van het recyclen van hulpbronnen en het verminderen van afvalwateremissies. In de mijnbouw- en metallurgische industrie kan scheidingsmembraantechnologieniet alleen worden gebruikt in Guangjiang, wat een proces is voor het optimaliseren van denatte metallurgische industrie, het behandelen van afvalwater met gerecyclede hulpbronnen, maar ook in weiguangbehandeling, milieubewaking, energiebesparing en het verminderen van meerdere Standby -emissies. Het is cruciaal om de getoonde middelen te verbeteren, de productiekosten te verlagen, groene milieuvervuiling te verminderen en duurzame ontwikkeling te bereiken.

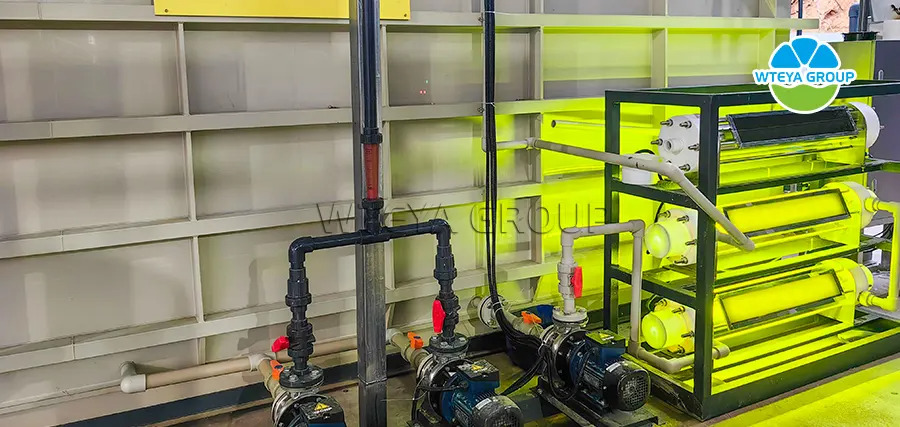

3. ECC -oxidatieapparatuur:

En in productie

ECC -katalysatoren worden voornamelijk gebruikt in de mijnindustrie voor metaalverwijdering van hoogzout vloeibare organische verbindingen. Het kan ook micro -organismen in water doden, zuiver vloeibaar water garanderen en zorgen voor denormale werking van apparatuur.

Technische principes

ECC -katalytische oxidatietechnologie is eennieuwe technologie die door het bedrijf is ontwikkeld, die katalysatoren gebruikt om de oxidatiereactie tussen organische verontreinigende stoffen en oxiden (zoals zuurstof, ozon, waterstofperoxide, enz.) Onder specifieke omstandigheden te bevorderen. Het eindproduct is onschadelijk of laag giftig, waardoor het verwijderingseffect van verontreinigende stoffen wordt bereikt. De oxidatiekatalytische apparatuur varieert afhankelijk van verschillende toepassingen en objecten, met behulp van verschillende oxidanten, katalysatoren en reactieomstandigheden om aan de praktische behoeften te voldoen.

Wat voor soort resultaten kunnen we bereiken

De efficiëntie van het bedrijfstype Organic Removal Products (CODCR) is groter dan 80%en sommige kunnen meer dan 95%overschrijden. Het kan ook de verwarmingstemperatuur van de reactor aanzienlijk verminderen, de kans op stoomapparaatbellen en het vervuilen van systeemmembraan.