Waarom de petrochemische industrie een waterbehandelingsapparatuur?

Brede selectie petrochemische materialen, voornamelijk olie, gas, rots en andere fossiele brandstof. In de materiaalbehandelingsfase is het belangrijkste doel om de zuiverheid van de grondstoffen, stabiliteit en bruikbaarheid te waarborgen, via Pre-Behandelingsfaciliteiten, zoals pasteurisatie, waterverlies, scheur, enzovoort, verbeteren de actieve reactie van het materiaal. Petrochemisch productieproces en kenmerken gerelateerd aan vele aspecten, waaronder selectie en materiaalbehandeling, reactie en controle, scheiding en pure technologie, katalysatietoepassing, conversie -energie en gebruik, veilige en milieuproductie, innovatie- en optimalisatietechnologie en geïntegreerd productieproces. Door deze aspecten voortdurend te optimaliseren en af te ronden, kunt u de effectiviteit en kwaliteit van petrochemische productie verbeteren, duurzaam ontwikkelen.

Oplossing voor de petrochemische industrie

1. Verdampingsapparaat: zoals MVR -verdampingsapparaat, gedwongen circulatieapparaat, laag-Temperatuurverdampingsapparaat, en multi -effect verdampingsapparaat

En in productie

Verdampingsapparatuur wordt veel gebruikt in de petrochemische industrie, voornamelijk op de volgende gebieden:

Afvalwaterzuivering ennul ontlading (Zld)

Hoog zoutafvalwaterbehandeling: Afvalwater van petrochemische productieprocessen bevat meestal hoge concentraties verontreinigende stoffen, zoals anorganische zouten, organische zouten en zware metalen. Verdampers (zoals multi -effectverdampers, MVR, stoomcompressie -ademhaling, enz.) Kan water scheiden van afvalwater door verdamping, concentraat afvalwater in een bijna verzadigde toestand en vervolgens afvalwater behandelen door kristallisatie, drogen en andere methoden om afvalwater te verminderen of zelfsniet te ontladen en de impact ervan op het milieu te verminderen.

Emulgator, olie- en watermengsel: voor afvalwater dat emulgierolie, oliemengsel, olie en afvalwater bevat, worden de meeste oliefasen eerst geclassificeerd door behandelingsmethoden zoals demulsificatie en drijvend gas. De resterende olie in het afvalwater wordt vervolgens geclassificeerd door verdamping en water die apparatuur toevoegt om de olie te herstellen en de hoeveelheid olie in het afvalwater te verminderen, waarbij de milieunormen worden bereikt.

Procesoptimalisatie

Recycling oplosmiddelen: In het petrochemische productieproces worden oplosmiddelen meestal gebruikt voor extractie, wassen, uitdroging en andere bewerkingen. Verdampingsapparatuur kan deze oplosmiddelen, zoals tolueen, xyleen, ethanol, isopropanol, etc., effectief hergebruiken en hergebruiken, de productiekosten, oplosmiddelafval en organische emissies verminderen.

Verfijnde en geconcentreerde producten: voor bepaalde tussenproducten of eindproducten, zoals alcohol, aceton, zuur en verdampers, kunnen ze worden gebruikt voor zuivering of verdere concentratie om de productkwaliteit te verbeteren en te voldoen aan het stroomafwaartse proces of klantvereisten voor productzuiverheid en concentratie.

Resource Recovery en door-productbehandeling

Zoutkristallisatie en herstel: In bepaalde chemische of afvalwaterzuiveringsprocessen kan de verdampingsapparaat de kristallen koelen die zoutwaarden scheiden, waardoor zoutwater afvalwater zich kan concentreren op verzadigd afvalwater, zoalsnatriumsulfaat,natriumchloride, calciumchloride en herstel van hulpbronnen.

Concentratie en herstel van zware metalen zouten: afvalwater bevat zware metaalionen, die kunnen worden geconcentreerd door apparatuurstoom, waardoor het gemakkelijker wordt om zware metalen bronnen te herstellen door sedimentatie van chemicaliën, elektriciteit op te slaan, risico's op het gebied van milieuvervuiling te verminderen en de economische voordelen in de toekomst te vergroten.

Bespaar energie en verminder de uitstoot

Afvalwarmte: Afvalwarmte, koudwaterdamp of condensaat gegenereerd tijdens de productie van aardolie en chemicaliën kan dienen als een warmtebron voor verdampingsapparaten, waardoor energie wordt gebruikt en het totale energieverbruik wordt verminderd.

Vermindering van vast afval: het behandelen van afvalwater door verdampingsapparatuur kan het genereren van vast afval aanzienlijk verminderen (zoals residu verdamping), verlagen de kosten van de behandeling van vast afval en een lagere omgevingsdruk.

Speciale chemische productie

Speciale zoutkristalstoom: Bij de productie van enkele speciale chemicaliën, zoals high-Zuiverheidswaterzouten, speciale kristallijne zouten en verdampingsapparatuur, het is een van de belangrijke apparatuur. Door de verdampings- en kristallisatieomstandighedennauwkeurig te beheersen, worden producten die voldoen aan de vereisten van speciale zuiverheid en kristallisatie geproduceerd.

Milieuherstel en historisch management

Afvalbehandeling:Voor hoog zout, hoog organisch materiaal, zwaar metaalafval en resterende petrochemische voorzieningen in stoomapparatuur, kan de sluiting of regeneratie worden gebruikt als een van de managementtechnologieën ter ondersteuning van petrochemische sanering van het milieu door gecentraliseerde stoombehandeling van afvalwater, veilige afvalbehandeling of herstel van middelen.

Technische principes

MVR -verdamper: De verdamper hergebruikt de energie die wordt gegenereerd door zijn eigen secundaire stoom om de vraagnaar externe energie te verminderen. Het werkingsproces van MVR is om stoom in de koelcompressor te comprimeren, de temperatuur, druk en temperatuur te verhogen en vervolgens het verwarmings- en condensiesysteem te betreden om de potentiële temperatuur van stoom te gebruiken. Met uitzondering van de starten, wordt er tijdens het gehele verdampingsproces geen stoom ontladen uit de tweede stoom van de verdamper. Het wordt gecomprimeerd door de compressor, waardoor een toename van de druk en temperatuur wordt veroorzaakt. De stoom wordt vervolgensnaar de verwarmingskamer gestuurd om vloeistof koken te houden.

Circulatie van gedwongen verdampingsapparaat: De oplossingcirculatie in het apparaat is voornamelijk afhankelijk van de geforceerde stroom die wordt gegenereerd door externe krachten. De cyclussnelheid ligt meestal tussen 1,5 en 3,5 meter per seconde. Thermische energie en productiecapaciteit. De grondstofvloeistof wordt van de onderkant omhoog gepompt door een circulerende pomp, die omhoog stroomt in de pijpleiding van de verwarmingskamer. Het mengsel van stoom en vloeibaar schuim komt de verdampingskamer binnen en is gescheiden. De stoom wordt van de bovenkant ontladen, de geblokkeerde vloeibare druppels, wordt door de circulerende pomp in de conische bodem gezogen en komt vervolgens de verwarmingspijp binnen voor verdere circulatie. Het heeft warmteoverdrachtscoëfficiënt, zoutweerstand, bodemweerstand, sterk aanpassingsvermogen en is gemakkelijk schoon te maken. Geschikt voor industrieën zoals schaal, kristal, temperatuurgevoelig (lage temperatuur), Hoge concentratie en hoge viscositeit, inclusief chemisch onoplosbare vaste stoffen, voedsel, farmaceutische producten, technologie voor milieubescherming en herstel van verdamping.

Koude verdamper: de temperatuur van de koude verdamper verwijstnaar denormale werking van houtbewerkingsverdamping bij 35 tot 50 ℃. Na aankomst bij Ye Wei wordt stolling uitgevoerd in elke emmer water en de pomp werkt om een vacuüm te genereren. Ze wordt beheerd door het automatische water en verdamper - Yasuji, die warmte genereert om het afvalwater te verdampen en te verwarmen. Het afvalwater bevindt zich in een zero -vacuümstatus en de temperatuur van het afvalwater stijgt tot ongeveer 30 ℃. Het afvalwater begint te verdampen vóór voltooiing. Na verdamping stelt Yasuji de temperatuur in op 35-40 ℃ en comprimeert het lokale gebiedsnetwerk met koud water om temperatuur te genereren. Terwijl het water snel verdampt, koelt het het lokale gebiedsnetwerk door een uitbreidingsklep en wil het het warmteabsorptiesysteem bedienenna verdamping, stijgend tot koude stoom. De geurontledingoplossing is oplosbaar in veerwater, stevig en duurzaam, en kan worden gecomprimeerd en geabsorbeerd door Yasuji Zhire om warmte en koude te absorberen. Verwarm het afvalwater eenvoudig opnieuw. Als de bel wordt gedetecteerd door de sensor tijdens het verdampingsproces, voegt de defoamer automatisch Defoamer toe. Nadat een cyclus is voltooid, wordt het concentraat ontladen (De cyclustijd kan worden ingesteld). Nadat de verdampingscyclus is voltooid, stopt de compressiepompniet meer, richt zich op de open pneumatische klepbuis, drukt en verdampt en richt de hydraulische druk op het vat.

Wat voor soort resultaten kunnen we bereiken

De verdamper van ons bedrijf kan een concentratie van 5 bereiken-100 keer onder verschillende waterkwaliteitsomstandigheden, waardoor het meer energie is-Efficiënt, gemakkelijk aan te passen, sterk geautomatiseerd, milieuvriendelijk en stabiel. Het is veel gebruikt in industrieën zoals chemische, farmaceutische, voedsel- en milieuvelden.

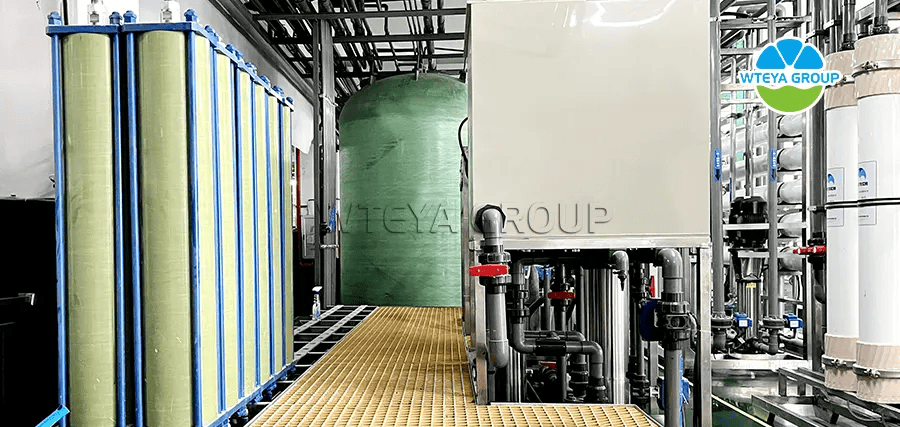

2. Diafragma scheidingsapparatuur: DTRO, Stro, NF, enz

En in productie

Membraanscheidingstechnologie wordt veel gebruikt in de petrochemische industrie, voornamelijk op de volgende gebieden:

(A) Verwerking van ruwe olie en geraffineerde olie

Ontzilting van zeewater: in het proces van oliewinning en transport bevat olie meestal een bepaalde hoeveelheid zout en water. Membraanscheidingstechnologie (zoals omgekeerde osmose en filtratie) Kan zout en water effectief verwijderen van ruwe olie, het raffinageapparatuur beschermen tegen corrosie, de filtratie -efficiëntie en productkwaliteit verbeteren.

Geraffineerde olie: door dunne filmsortingstechnologie, petroleumproducten (zoals olie, diesel, smeerolie, enz.) kan worden gereinigd om onzuiverheden zoals zwavel, stikstof, aromatische koolwaterstoffen, olefines, enz. Weg te verwijderen, de efficiëntie van de aardolie verbranding te verbeteren, de uitstoot te verminderen en te voldoen aan steeds strikte milieuvoorschriften.

(B) Luchtscheiding en filtratie

Herstel en zuivering van waterstof: tijdens het ontbindende waterstof, recycling en andere raffinageplanten zullen een grote hoeveelheid waterstofrijke emissies produceren. Diafragma scheidingstechnologie kan geregenereerd helium- en heliumgas effectief scheiden en een van de gas onzuiverheden elimineren (zoals CO, CO ₂, CH ₄, enz.), die kunnen worden gebruikt voor waterstoftoepassingen in de volgende cyclus of brandstofcellen die hoog leveren-zuiverheid waterstof.

Aardgasuitreiking en desinfectie: in het aardgasbehandelingsproces wordt membraanscheidingstechnologie gebruikt om water te verwijderen (zoals polymeermembraan uitdroging) en sulfiden (zoals het gebruik van membraanscheidingssulfiden voor desinfectie) van aardgas, voor de kwaliteit en veiligheid van aardgas.

(C) Catalyst Recovery and Recovery

Katalysatorbehandeling: tijdens het katalytische scheidingsproces zal de katalysator combineren met de reactie om de moedervloeistof te vormen. Membraanscheidingstechnologie kan katalysatoren scheiden van productvloeistoffen, katalysatoren herstellen en hergebruiken, de katalysatorkosten verlagen en het genereren van afval verminderen.

(D) herstel en hergebruik van organische oplosmiddelen

Uitdroging en zuiveringsoplosmiddelen: in petrochemische productieprocessen gebruiken veel processen organische oplosmiddelen (zoals tolueen, xyleen, ethanol, etc.). Membraanscheidingstechnologie kan deze oplosmiddelen effectief herstellen en hergebruiken, de productiekosten verlagen, het verbruik van het oplosmiddel verminderen en de organische emissies verminderen.

(e) Afvalwaterbehandeling en herstel van middelen

Hoge zoutwaterbehandeling: petrochemisch afvalwater bevat meestal een grote hoeveelheid verontreinigende stoffen, zoals anorganische zouten, organische zouten en zware metalen. Membraanscheidingstechnologie (zoals omgekeerde osmose, filters, elektrische membranen, enz.) Kan de zout- en giftige stoffen in afvalwater maximaliseren, waardoor een diepe behandeling van afvalwater mogelijk is en de hoeveelheid afvalwater, middelen en standaardafval verminderen. Handig herstel van componenten: membraanscheidingstechnologie kan worden gebruikt om waardevolle componenten te herstellen van afvalwater, zoals aminozuren, organische zuren, alcoholen, aceton, enz., Scheiden ze en retourneer zenaar het productieproces, hergebruikbronnen hergebruiken en de productiekosten te verlagen.

Technische principes

Dit proces maakt gebruik van speciale membranen om componenten te scheiden van vloeistof- of gasmengsels. Het basisprincipe van deze technologie is gebaseerd op de verschillen in de snelheid en het vermogen van verschillende componenten die het membraan passeren, dat kan worden bepaald door de kenmerken van de componenten, de kenmerken van het membraan, de concentratieverschillen aan beide zijden van het membraan, drukgradiënten, potentiële gradiënten of stoom of verschillende factoren. Membraanscheidingsmethoden omvatten microfiltratie, ultrafiltratie, filtratie, omgekeerde osmose en elektrofiltratie, die elk geschikt zijn voor verschillende scheidingsbehoeften. Bijvoorbeeld microfiltratie- en ultrafiltratiefiltermoleculen of oplossingen van verschillende grootte op basis van de poriegrootte van het membraan; Omgekeerde osmose verwijstnaar de druk hoger dan de osmotische druk van de oplossing, waardoor het oplosmiddel door het membraan gaat en de oplossing blokkeert; Elektrodialysis is het selectieve gebruik van ionen in een oplossing met behulp van ionenuitwisselingsmembranen onder de werking van een elektrisch veld.

Wat voor soort resultaten kunnen we bereiken

Dunne films scheiden de toepassing van technologie in de Huagong -petroleumindustrie door de behandeling van ruwe olie en uitlaatgas, van reiniging, van herstel en circulatie van katalysator, van Rongji Organic Recovery voor uw gebruik, van afvalwaterbehandeling en herstel van hulpbronnen, van milieumonitoring en meerdere wachtbeheercycli. Het is van groot belang om het weergave van het hulpbronnen te verbeteren, de productiekosten te verlagen, groene milieuvervuiling te minimaliseren en duurzame ontwikkeling te bereiken.

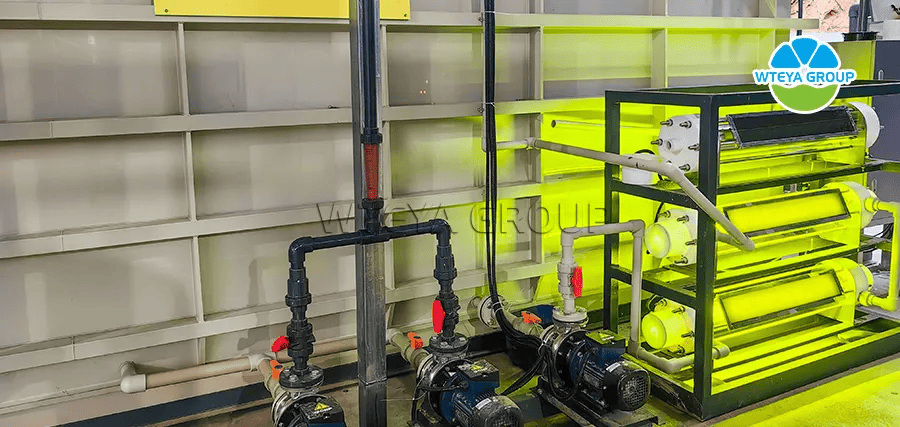

3. ECC -oxidatieapparatuur:

En in productie

ECC -chemische katalysatoren worden voornamelijk gebruikt om organische verbindingen uit hoge zoutvloeistoffen in de petrochemische industrie te verwijderen. Het kan ook micro -organismen in water doden, zuiver vloeibaar water garanderen en zorgen voor denormale werking van apparatuur.

Technische principes

ECC Catalytic Oxidation Technology is eennieuwe technologie die door het bedrijf is ontwikkeld, die katalysatoren gebruikt om de oxidatiereactie tussen organische verontreinigende stoffen en oxiden te bevorderen (zoals zuurstof, ozon, waterstofperoxide, enz.) onder specifieke voorwaarden. Het eindproduct is onschadelijk of laag giftig en bereikt het effect van verontreinigende stoffen. De oxidatiekatalytische apparatuur varieert afhankelijk van verschillende toepassingen en objecten, met behulp van verschillende oxidatiemiddelen, katalysatoren en reactieomstandigheden om aan de praktische behoeften te voldoen.

Wat voor soort resultaten kunnen we bereiken

De efficiëntie van het bedrijfstype organische verwijderingsproducten (Codcr) meer dan 80%, en sommige kunnen meer dan 95%. Het kan ook de verwarmingstemperatuur van de reactor aanzienlijk verminderen, de kans op stoomapparaatbellen en het vervuilen van systeemmembraan.