Shell and Tube-warmtewisselaars: betrouwbare efficiëntie

Menu

Laatstenieuws

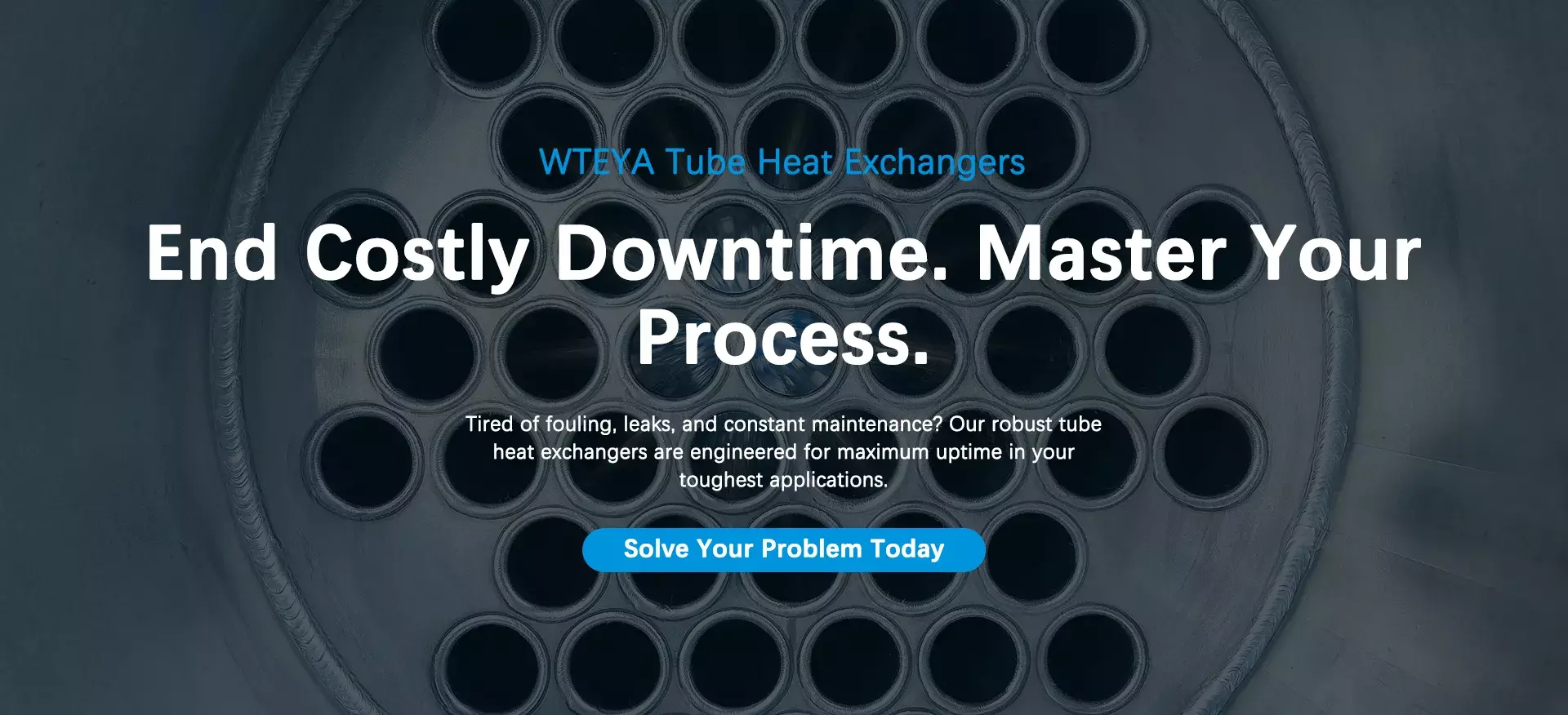

Het industriële werkpaard,

Re-ontworpen.

De WTEYA-schelp & Buizenwarmtewisselaar isniet alleen een onderdeel; het is de kern van een betrouwbaar proces. Gebouwd voor duurzaamheid en prestaties, is het de definitieve oplossing voor veeleisende toepassingen waarbij uptime en proceszuiverheid geen rol spelen-bespreekbaar

Handvatten stoer

Media

Perfect geschikt voor slurries, stroperige vloeistoffen en high-deeltjesstromen die andere warmtewisselaars verlammen.

Extreme toestand

Klaar

Gebouwd om hoge drukken en temperaturen te weerstaan, waardoor veiligheid en een lange levensduur worden gegarandeerd.

Vervuiling-Resistent

door ontwerp

Ontworpen voor soepele stromingspaden die de opbouw van afzettingen en verstopping minimaliseren.

Pakking-Gratis

Integriteit

Volledig gelaste constructie elimineert lekken, besmettingsrisico's en onderhoud van pakkingen.

Vind de juiste oplossing voor uw proces

De kosten van een buizenwarmtewisselaar zijn afhankelijk van factoren zoals materialen, afmetingen en drukwaarden. Een generieke prijs lost uw probleemniet op—een maatwerkoplossing wel. Om de kostennauwkeurig te kunnen berekenen, raden wij u aan een vragenlijst in te vullen. Vervolgens kunnen wij een commerciële aanbieding opstellen, waarbij we rekening houden met alle kenmerken van uw project. Wij staan altijd klaar om u gedetailleerde informatie te geven over de verschillende modellen, hun technische kenmerken en prestaties. Wij bieden een compleet dienstenpakket, van advies en hulp bij de keuze van apparatuur tot de levering, installatie en configuratie ervan. Ons doel is om u te voorzien van de benodigde apparatuur om het waterbehandelingsprobleem in uw specifieke situatie effectief op te lossen.

Laten we uw oplossing ontwikkelen.

U moet ons dus een e-mail sturennaar informatie@wteya.com

Onze manager maakt voor u een uitstekende offerte op

Ontworpen voor de zwaarste taken in uw branche

WTEYA Group buizenwarmtewisselaars worden vertrouwd in de meest veeleisende omgevingen waar andere technologieën falen. We hebben met succes talloze buiswarmtewisselaars en verdampingssystemen in verschillende industrieën geïmplementeerd en beschikken over een grote database met bewezen technische oplossingen.

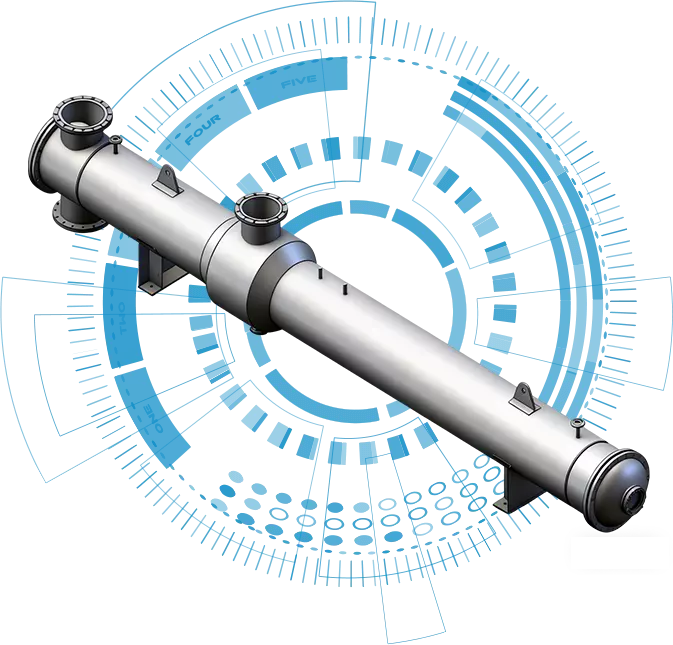

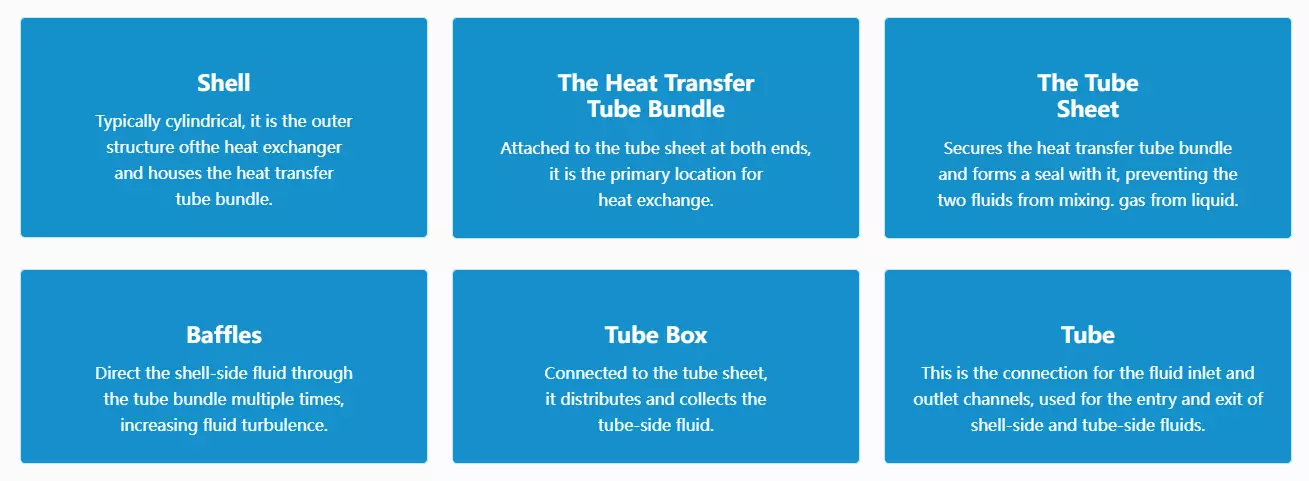

Waaruit bestaat het?

Schelp-en-buiswarmtewisselaars bestaan voornamelijk uit een schaal, warmteoverdrachtsbuisbundels, buisplaten, schotten (demperplaten)en buizendozen. We bieden een uitgebreid assortiment rigoureus geteste, gestandaardiseerde producten met stabiele prestaties om aan een breed scala aan industriële behoeften te voldoen.

Wij bieden ook maatwerk, zoals OEM en ODM, waarbij ons professionele ontwerpteam oplossingen op maat biedt om aan de unieke behoeften van de klant te voldoen.

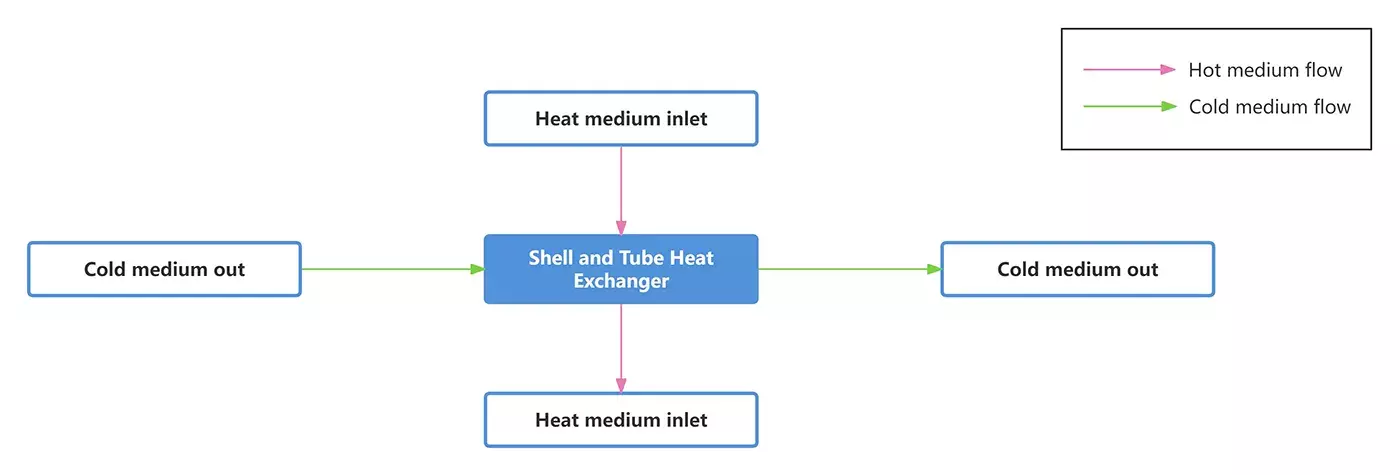

Hoe het werkt

Het technische principe van een schaal-en-buizenwarmtewisselaar is voornamelijk gebaseerd op inter-warmte-uitwisseling tussen de muren. Bij dit proces stroomt één vloeistof door het inwendige van de buizenbundel, terwijl een andere vloeistof in de schaal buiten de bundel stroomt, waarbij warmte via de buiswanden wordt uitgewisseld. Concreet het werkingsprincipe van een schaal-en-buizenwarmtewisselaar omvat de volgende aspecten:

1. Warmteoverdrachtsoppervlak: De buiswanden dienen als warmteoverdrachtsoppervlak, waarbij de twee werkvloeistoffen respectievelijk binnen en buiten de buizen stromen en warmte uitwisselen via de buiswanden.

2. Vloeistofstroom: De buis-zijvloeistof stroomt binnen de buizen, terwijl de schaal-zijdelingse vloeistof stroomtnaar buiten. Om de efficiëntie van de warmteoverdracht van de buis te verbeteren-zijvloeistoffen, sommige ontwerpen maken gebruik van spiraalvormige of gegolfde buizen. Deze speciaal gevormde buizen verhogen de vloeistofturbulentie, waardoor de warmteoverdrachtscoëfficiënt wordt verbeterd.

3. Temperatuurregeling: Door het debiet van de warmtebron die de warmtewisselaar binnenkomt aan te passen, kan de temperatuur van het verwarmde medium worden geregeld. Voor de warmtebroninlaat wordt bijvoorbeeld een regelklep geplaatst; Door de klepopening te variëren, wordt de uitlaattemperatuur aangepast.

Productparameters

|

Basisparametertabel (Buitendiameter van warmtewisselingsbuis Ø20) |

||||||||

|

Nominaal diameter |

Aantal van warmtewisselingsbuizen |

Centrum opstelling buis |

Pijp stroomgebied |

Bereken het warmteoverdrachtsgebied |

||||

|

1500 |

2000 |

3000 |

4500 |

6000 |

||||

|

159 |

15 |

5 |

0,003 |

1.4 |

1.9 |

2.8 |

|

|

|

219 |

33 |

7 |

0,0066 |

3.1 |

4.1 |

6.2 |

|

|

|

273 |

65 |

9 |

0,013 |

6.1 |

8.2 |

12.3 |

18.4 |

24.5 |

|

325 |

99 |

11 |

0,0199 |

9.3 |

12.4 |

18.7 |

28 |

37.3 |

|

400 |

174 |

14 |

0,035 |

16.4 |

21.9 |

32,8 |

49.2 |

65,6 |

|

500 |

275 |

19 |

0,0553 |

|

34.6 |

51,8 |

77,8 |

103,7 |

|

600 |

433 |

21 |

0,136 |

|

54,4 |

81,6 |

122,5 |

163,2 |

|

700 |

595 |

25 |

0,187 |

|

74,7 |

112.1 |

168,2 |

224,3 |

|

800 |

769 |

29 |

0,242 |

|

96,6 |

144,9 |

217,4 |

290 |

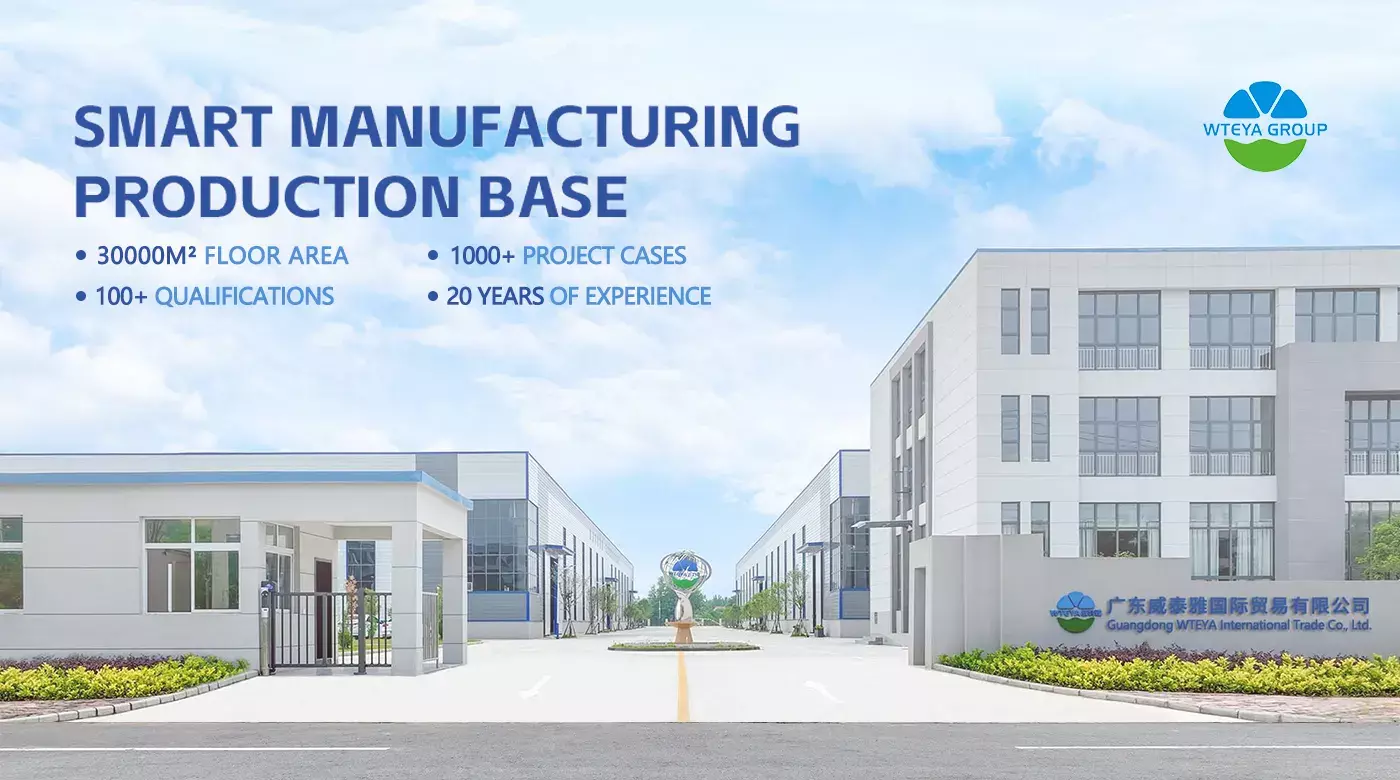

WTEYA-fabrikant

WTEYA streeftnaar digitale en intelligente productie om klanten uitstekende producten en diensten te bieden. We biedenniet alleen een reeks gestandaardiseerde producten die uitvoerig zijn getest en stabiele prestaties leveren om aan een breed scala aan industriële behoeften te voldoen. Wij bieden ook OEM&ODM-diensten op maat om aan de unieke behoeften van klanten te voldoen.

Vorig: Niet meer

Volgende: Buisvormige warmtewisselaar